|

Модульный завод по производству эмульсионной матрицы - невзрывчатого компонента эмульсионных и смесевых ВВ производительностью 20 000 т/год (при работе в одну 8 часовую смену).

EXPLOTRADE/ RLT

1. Основная информация.

1.1. Теория производства эмульсионных ВВ.

2. Спецификация продукции.

3. Описание процесса.

3.1. Подготовка топливного раствора.

3.2. Подготовка водного раствора окислителя.

3.3. Дозирование.

3.4. Производство матрицы.

3.5. Смешивание.

3.6. Сенсибилизация.

3.7. Патронировочная машина.

3.8. Автоматизация.

4. Чертежи

5. Проект завода.

5.1 Модули.

6. Загрузка машин.

7. Безопасность.

8. Здоровье.

9. Окружающая среда.

1. Основная информация.

Заводы EXPLOTRADE & RLT. выпускают эмульсионные взрывчатые вещества всех типов:

- Матрицу для нефасованной загрузки;

- Патронированные эмульсионные ВВ на газогенерации или микросферах, в том числе чувствительные к детонатору.

Сырьевые материалы:

- Аммиачная селитра;

- Натриевая селитра для патронов малого диаметра;

- Масло/Дизельное топливо;

- Парафин для патронов;

- Воск для патронов;

- Эмульгатор;Алюминий

Завод может включать в себя линию патронирования, т.е. патронировочную машину, фасующую в полиэтиленовую пленку, оборудование для охлаждения патронов и транспортировочные конвейеры, а также отводные трубы для подачи нефасованной эмульсии в резервуары хранения матрицы, что обеспечивает удобство при последующей загрузке в зарядные машины или доставщики эмульсионной матрицы. Патронированные и нефасованные эмульсионные ВВ могут быть изготовлены в одном и том же производственном помещении.

Безопасность и надежность являются основными особенностями данного завода благодаря особому проектированию оборудования и высокой степени автоматизации процесса. Программное обеспечение автоматизации процесса используется с множеством заметных преимуществ: оно позволяет легко контролировать процесс, обеспечивает мгновенную подачу аварийного сигнала и встроенную систему помощи, выводит на экран состояние оборудования и инструментов и записывает все даты файлов с параметрами, относящимися к процессу, которые могут использоваться в управлении качеством производства. Завод состоит из модулей и предварительно собран на рамах из нержавеющей стали в нашем цеху для надежной установки на месте. Модули подвергаются испытанию при низкой температуре в нашем цеху перед отгрузкой, для того, чтобы полностью гарантировать эксплуатационные качества завода.

Технология продукции Explotrade обеспечивает особые свойства продукта на конкретные требования Заказчика, регулируя количество исходного сырья и имеющиеся режимные ресурсы завода.

Технология Explotrade позволяет значительно улучшить защиту окружающей среды и охрану здоровья человека. В технологии применяются сырьевые материалы, которые не являются загрязнителями окружающей среды, и не представляют опасности для здоровья человека, безопасны при переработке для получения продукции высокого уровня. При производстве максимально используются все возможные ресурсы исходного сырья и конечного Продукта, при этом при детонации выделяются не загрязняющие окружающую среду, нетоксичные газы.

1.1. Теория производства эмульсионных ВВ.

Эмульсионные ВВ получаются путем эмульгирования горячих водных растворов, содержащих одну или несколько окисляющих неорганических солей, в топливной смеси углеродистых воспламеняемых веществ.

Окислитель и топливный раствор подготавливаются при нагревании. Две жидкие фазы эмульгируются в непрерывном процессе с помощью специально предназначенного миксера, оснащенного 3-фазной смесительной камерой для того, чтобы получить очень мелкодисперсную и устойчивую дисперсию эмульсионных капель до 0,7 микрон.

Вид эмульсии под микроскопом

Эмульсия получена путем покрытия микро-капель водного раствора окислителя маслом и воском (при патронном производстве) имеет название обратной эмульсии или «вода в масле». Устойчивость смеси улучшается путем добавления эмульгаторов и добавок. Эта конечная эмульсия называется Матрица. Не сенсибилизированная матрица не классифицируется как взрывчатое вещество.Несенсибилизированная матрица перекачивается насосом либо в резервуар хранения нефасованной эмульсии для дальнейшего использования в зарядных машинах, либо в патронировочную станцию для сенсибилизации и дальнейшей упаковки (патронирования).

Для производства фасованной продукции несенсибилизированная эмульсионная матрица перекачивается насосом в блендер, где в нее добавляются в соответствии с рецептурой сухие компоненты, такие как гранулированная АС, алюминий или стеклянные микросферы.

При патронировании несенсибилизированная матрица перекачивается насосом в динамический миксер, называемый миксер газирования, где в нее впрыскивается газообразующая добавка и надлежащим образом распределяется по всей эмульсии. Химическая реакция генерирует пузырьки газа микро размера, которые и сенсибилизируют эмульсионную матрицу. Химически сенсибилизированная эмульсионная матрица классифицируется как эмульсионное взрывчатое вещество.

Далее эмульсионное ВВ поступает в патронировочную машину, где упаковывается в патроны из полиэтиленовой пленки. После этого охлажденные на специальном охладительном конвейере патроны автоматически подаются в секцию упаковки.

2. Спецификация продукции.

Эмульсионные ВВ, изготавливаемые заводами RLT, могут быть разного типа: тяжелое ANFO, туннельного типа, ВВ для карьеров или высокоэнергетические ВВ для общих целей. Продукты имеют превосходную водостойкость, гарантийный срок хранения более 12 месяцев и представляют полный ассортимент свойств, обеспечивая, таким образом, оптимальные результаты взрыва от -45С до + 50С.

Скорость детонации колеблется от 3800 до 7200 м/сек, в зависимости от используемых рецептур изготовления.

3. Описание процесса.

3.1. Подготовка топливного раствора.

Минеральное топливо доставляется автоцистернами (например 20м3) или контейнер-цистернами при температуре окружающей среды и затем перекачиваются в резервуар для хранения.

Эмульгатор доставляется автоцистернами или контейнер-цистернами перекачивается в подогреваемый резервуар хранения/смешивания.

Парафин и воск доставляется в твердом виде в форме блоков или хлопьев в мешках. Резервуар подготовки оснащен мешалкой, а нагревательная рубашка используется для плавления и нагревания до конкретной температуры топливного раствора.

Топливо и эмульгатор перекачиваются насосом в резервуар подготовки в заранее определенных количествах, и затем добавляются воск или парафин. Использование термально стабильной топливно-эмульгаторной системы позволяет быстро и безаварийно подготовить топливный раствор.

Установка для подготовки и изготовления топливной фазы изготовлена так, чтобы вместиться в стандартные контейнеры.

3.2. Подготовка водного раствора окислителя.

Раствор АС может доставляться в подогреваемых изолированных автомобилях-цистернах и перекачивается в резервуары хранения и смешивания.

Если нет в наличии раствора АС, RLT может предоставить специальную станцию расплавления АС.

Резервуар хранения, обогреваемый паром

Установка приготовления раствора АС

3.3. Дозирование.

Дозирование топливного раствора и раствора окислителя в блок эмульгирования производится в автоматическом режиме через компьютерное контрольное устройство из диспетчерской.

Дозирование растворов осуществляется с помощью двух специальных дозирующих насосов, каждый подключается к массовому расходомеру с помощью контуров регулирования. Это гарантирует наивысшую возможную точность и надежность дозирования.

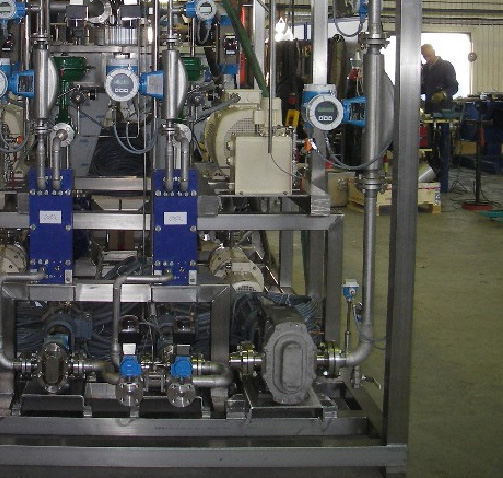

Модуль дозирования топлива и окислителя

Массовые расходомеры и регуляторы

Дозирование, измерение потока и контрольная система полностью компьютеризированы. Это дает полностью стабильную систему дозирования, которая сохраняет требуемое соотношение между окислительной и топливной системами без каких-либо колебаний, обеспечивая гомогенность и постоянное неменяющееся качество эмульсии.

3.4. Производство матрицы.

Блок смешивания, главный и предварительный миксеры

Раствор окислителя и раствор топлива перекачиваются в установленных пропорциях в блок эмульгирования дозаторами. Их тип и количество может меняться в соответствии с рецептурой производимого ВВ.

Explotrade использует специальную линейную систему предварительного смешивания, гарантирующую, что воздух не будет случайно подмешиваться в матрицу.

Эмульгирование производится с полной безопасностью, так как обрабатываемая матрица остается невзрывоопасной, будучи не сенсибилизированной.

Матрица, полученная из блока эмульгирования, передается в блендер, где сенсибилизаторы и сухие вещества добавляются для дальнейшей упаковки или может перекачиваться как нефасованное вещество через резервуар в транспортное средство.

В процессе эмульгирования не вырабатывается никаких побочных продуктов или отходов. 3.5. Смешивание.

Подача сухих компонентов, таких как гранулы АС, алюминий и микросферы, осуществляется в блендере, способном обеспечивать высокую степень гомогенизации, при этом процесс остается безопасным.Безопасность процесса смешивания гарантируется специальной конструкцией самого блендера и завода. Более того, матрица остается взрывобезопасной, так как она до сих пор не сенсибилизирована (если не добавлена микросфера).

3.6. Сенсибилизация.

Газирование.

Буферная воронка получает матрицу из блендера. Специально спроектированный блок дозирования, который собран перед патронировочной машиной. ГГД впрыскивается в блок в контролируемом количестве с помощью дозировочного насоса и в конечном итоге диспергируется в матрицу в роторе блока газирования.

Микросферы.

Буферная воронка получает матрицу из блендера. Специально спроектированный блок дозирования, который собран перед патронировочной машиной. В то же время микросферы подаются в блок в контролируемом количестве с помощью дозировочного насоса и в конечном итоге диспергируются в матрице с помощью блока смешивания сухих веществ.

Другие добавки.

Можно поставить специальные блоки смешивания для других добавок, ТНТ, пороха и т.д.

Матрица будет сенсибилизирована таким путем химически или с помощью микросфер и в результате полученное эмульсионное ВВ будет немедленно упаковано в пластиковые пленочные патроны различных размеров в соответствии с рыночным спросом.

3.7. Патронировочная машина.

Эмульсионное ВВ упаковывается в полиэтиленовую пленку, имеющую форму патрона и с двух сторон запаивается металлической клипсой диаметром от 22 до 120 мм. Пластиковая пленка подается непрерывно из барабана, формируется вокруг насадки и запаивается в бесконечный рукав (оболочка патрона). Эмульсионное ВВ, полученное с помощью блока газирования, вводится непосредственно в насадку патронировочной машины. При использовании газирования наименьший диаметр 30 мм, при использовании микросфер наименьший диаметр - 22 мм. В зависимости от используемых сырьевых материалов гарантийный срок хранения патронов может составлять от 3 месяцев до 1 года.

Filipac Ex 2005 E

3.8. Автоматизация.

Explotrade вместе со Scandinavia Process Automation (SPA) имеет большой опыт заводской автоматизации и всегда модернизирует продукты с помощью самой продвинутой технологии, чтобы обеспечить наибольшую эффективность и наивысшую безопасность производства ВВ и химических продуктов.

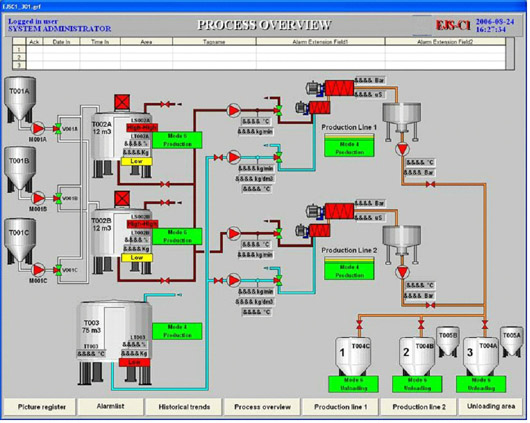

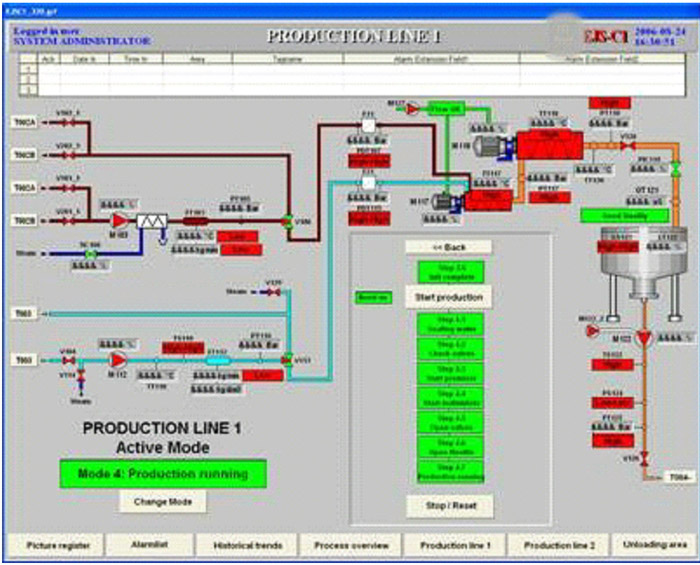

В обычном автоматическом заводе Expotrade компьютеризированная рабочая станция управления устанавливается в камере дистанционного регулирования. Она подключается к программируемому логическому контроллеру (PLC) для полного дистанционного мониторинга и установки параметров процесса. Рабочая станция управления состоит из PLC, панели управления iFix для завода и мониторинга процесса и контроля. Компьютеризированное управление выводит на дисплей и записывает все касающиеся процесса данные, которые можно с легкостью вывести на экран или найти, отредактировать и напечатать с помощью самых обычных офисных программ.

Диаграммы всех процессов за истекший период для соответствующих параметров процесса, а также их запись в файл данных предоставляется автоматически.

Эти файлы данных можно получить в архиве и восстановить с помощью номера партии или даты продукции, которая будет использоваться для производства управления качеством.

Все параметры производства будут сохраняться для дальнейшей возможности отслеживания продукции раннего производства. Оператор может достичь каждого технологического шага и раздела с помощью интерактивных синоптических страниц, выбираемых из «Главного Меню».

Примеры экранов панели управления ifix.

Главная страница

Производственная линия

Усиленная диагностика, предлагаемая датчиками и компонентами коммуникации, позволяют немедленно идентифицировать и автоматически корректировать очевидные отклонения, которые происходят, чтобы завод мог работать в безопасных условиях автоматически.

«Ручной» режим (используется для очистки, технического обслуживания или тестирования) позволяет оператору вручную открывать/закрывать клапана или включать/выключать каждый аппарат непосредственно с экранов процесса. Мгновенные значения переменных и состояние клапанов и насосов непрерывно обновляется и выводится на экран.

Доступ к любой странице экрана можно получить непосредственно через экраны панели управления. Там, где последовательность обработки деталей требует использования большего числа экранов, логическая непрерывность и скроллинг увеличиваются, снабженные соответствующими устройствами управления.

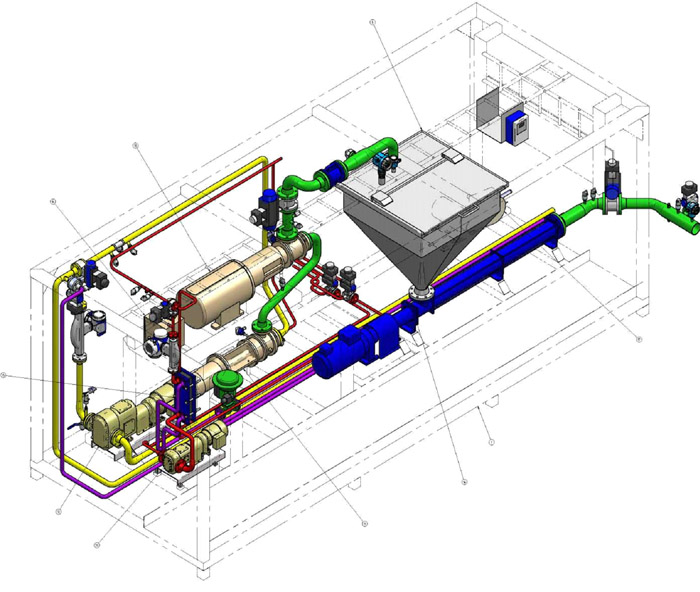

4. Чертежи

Все чертежи подготовлены в программе 3-D Cad

Образцы строительных чертежей

5. Проект завода.

Все заводы специально спроектированы для конкретного заказчика и местных требований.

Ниже дается образец проекта эмульсионного завода для производства матрицы 250 кг/мин. Проект типичного завода для производства эмульсии из жидкого раствора АС.

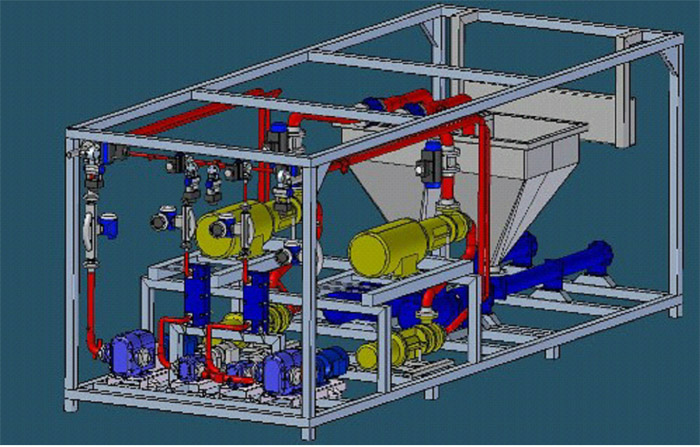

5.1 Модули.

Все заводы от Explotrade/RLT изготовлены из модулей, а модули встроены в рамы, которые вмонтированы в 20-футовые контейнеры. Контейнеры используются для транспортировки блоков, но также могут использоваться как сооружения для завода.

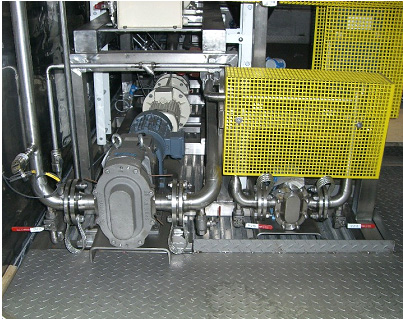

Смесительный модуль

Смесительный модуль помещается в стандартный контейнер

Модуль смешивания топлива

Модуль смешивания топлива помещается в стандартный контейнер

6. Загрузка машин.

Explotrade помогает подобрать машину любого дизайна, и для поверхности и для подземного использования. Все машины из Explotrade/RLT полностью компьютеризированы.

Загрузка машины

Компьютерная система для загрузки машин

7. Безопасность.

Explotrade/RLT в проектировании заводов в высшей степени сфокусировала свое внимание на безопасности. Компьютеризированная система управления не позволяет операторам допускать никаких ошибок.

Все параметры производства непрерывно записываются и проверяются с помощью встроенного устройства управления безопасности. Все аварийные сигналы запоминаются в компьютере, и их нельзя стереть.

Существует два уровня аварийных сигналов, где первый уровень дает аварийный сигнал, если оператор не реагирует на сигнал, завод немедленно отключит производство и приведет завод в режим остановки.

Все насосы и миксеры имеют несколько систем защиты от перегрева и работы без смазки.

Изучив последствия аварий и происшествий мирового уровня в результате производства эмульсии, все эмульсионные насосы теперь оснащены двумя независимыми системами аварийной защиты. Одна контролируется компьютером, а вспомогательная система полностью независима от системы управления PLC.

8. Здоровье.

От производства матричной эмульсии не обнаружено никаких медицинских побочных эффектов.

Самым опасным в производстве являются зоны нагрева. Все критические зоны оснащены аварийными душами для тела и глаз.

9. Окружающая среда.

На заводе нет ни одной выхлопной трубы.

Все резервуары, содержащие топливо и т.д., должны быть помещены в предохранительные резервуары.

Токсических испарений или пыли не выделяются при производстве.

|